Существуют различные методы формования ТПУ:литье под давлением, выдувное формование, компрессионное формование, экструзионное формование и т. д., среди которых наиболее распространенным является литьевое формование.

Функция литья под давлением заключается в переработке ТПУ на необходимые детали, которая делится на прерывистый процесс предварительного формования, впрыска и выталкивания в три этапа.

Существует два типа машин для литья под давлением: плунжерный и винтовой. Рекомендуется использовать термопластавтомат шнекового типа, поскольку он способен обеспечивать равномерную скорость, пластификацию и плавление.

Условия формования материала ТПУ

Наиболее важными условиями формования ТПУ являются уровень температуры, напряжение и время, которые влияют на циркуляцию пластификации и охлаждение.Эти критерии будут влиять на внешний вид и эффективность детали ТПУ.При использовании отличных условий обращения в результате должны получиться детали от белого до бежевого цвета.

Температура

Уровни температуры, которыми необходимо управлять в процедуре формования ТПУ, - это уровень температуры цилиндра, уровень температуры сопла и температура формы.Первые две температуры обычно влияют на пластификацию и текучесть ТПУ, а последняя температура влияет на охлаждение ТПУ.

а.Уровень температуры ствола

Выбор уровня температуры ствола связан с прочностью ТПУ.Уровень температуры плавления ТПУ с высокой прочностью высок, поэтому конечная температура машины должна быть более высокой.Диапазон температур ствола при работе с ТПУ составляет 177 ~ 232 ℃.

Циркуляция уровня температуры в цилиндре обычно происходит со стороны бункера к соплу с постепенным повышением, так что уровень температуры ТПУ постепенно повышается для достижения цели последовательной пластификации.

б.Температура сопла

Обычно она немного ниже оптимального уровня температуры ствола, чтобы предотвратить вытекание расплавленного ТПУ из сопла в прямоточном канале.

Если для устранения слюноотделения используется самоблокирующаяся насадка, температуру насадки можно регулировать в пределах оптимального уровня температуры ствола.

в.Температура формы

Температура пресс-формы оказывает большое влияние на внутренние свойства и качество изделий из ТПУ.Факторы его влияния определяются многими факторами, такими как кристалличность ТПУ и размер продукта.

Температура пресс-формы обычно поддерживается с помощью охлаждающего инструмента с постоянным температурным уровнем, такого как вода, а уровень температуры плесени и плесени должен быть более высоким для ТПУ с высокой твердостью и высокой кристалличностью.Температура формы для изделий из ТПУ обычно составляет 10 ~ 60 ℃.

Если уровень температуры плесени и грибка снизится, это приведет к последующей усадке продукта и изменению эффективности.

Давление

Процесс впрыска под давлением включает давление пластификации (противодавление) и давление впрыска.

Процедура выстрела в стрессе включает в себя пластифицирующее давление (противодавление) и давление выстрела.

Увеличение противодавления повысит температуру расплава, снизит скорость пластификации, сделает уровень температуры расплава однородным, равномерно перемешает затеняющий материал и выпустит тающий газ, но при этом, безусловно, продлит цикл формования.Противонапряжение ТПУ обычно составляет от 0,3 до 4 МПа.

Дробовое напряжение — это давление, оказываемое на ТПУ со стороны вершины шнека, и его функция состоит в том, чтобы преодолеть сопротивление потоку ТПУ из ствола в полость, обеспечить скорость загрузки расплава и уменьшить размер расплава.

Сопротивление текучести ТПУ и скорость заполнения плесени и плесени очень тесно связаны с вязкостью оттаивания, а вязкость расплава напрямую связана с твердостью ТПУ и температурой плавления, то есть вязкость расплава определяется не только температурой и напряжением, но также определяется твердостью ТПУ. .

Давление выстрела ТПУ обычно составляет 20 ~ 110 МПа.удерживающее напряжение должно составлять половину напряжения впрыска, а противодавление должно быть ниже 1,4 МПа, чтобы ТПУ пластифицировался равномерно.

Время

Время, необходимое для завершения процедуры впрыска, называется циклом литья под давлением.

Цикл формования включает в себя время заполнения формы и плесени, время выдержки, время охлаждения и различное другое время (открытие формы и плесени, запуск формы, закрытие формы и т. д.), что напрямую влияет на производительность труда и применение устройств.

Цикл литья под давлением ТПУ обычно определяется прочностью, толщиной детали и требованиями продукта. Цикл литья ТПУ также связан с уровнем температуры формы.

Скорость впрыска

Частота выстрелов обычно определяется конфигурацией элементов, изготовленных методом впрыска ТПУ.Продукты с толстым торцом требуют более низкой скорости впрыска, тогда как с тонким торцом требуется более высокая скорость впрыска.

Последующая обработка изделий из ТПУ, отлитых под давлением

ТПУ из-за неравномерной пластификации в цилиндре или разной скорости охлаждения в полости формы часто приводит к неравномерному формованию, выравниванию и сжатию, что приводит к появлению внутреннего напряжения в изделии, которое гораздо более заметно в толстостенных изделиях или изделиях с металлические вставки.

При хранении и использовании предметы, испытывающие внутреннее напряжение и беспокойство, обычно подвергаются механическому разрушению, посеребрению поверхности, а также деформации и растрескиванию.

Решением этих проблем на производстве является закалка изделий.Уровень температуры отжига зависит от твердости дробеформованных изделий ТПУ, температура отжига высокотвердых изделий дополнительно повышается, уровень температуры низкой затвердевания также снижается;слишком высокий уровень температуры может привести к деформации или деформации продукта, а также низкий, чтобы достичь цели устранения внутреннего стресса и беспокойства.

Отжиг ТПУ следует использовать в течение длительного периода времени при низком уровне температуры. Изделия с пониженной твердостью можно поместить при комнатной температуре на несколько недель для достижения наиболее эффективных характеристик.

Отжиг можно производить в воздушной печи, при этом обратите внимание на место размещения, чтобы не допустить перегрева и деформации изделия.Отжиг может не только избавиться от внутреннего напряжения, но и повысить механические свойства.

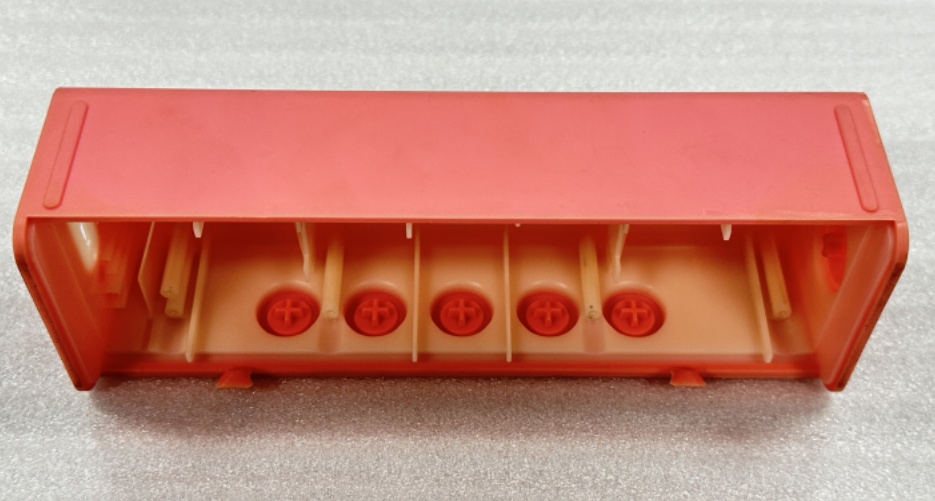

Литье под давлением из материала ТПУ

Чтобы удовлетворить потребности в настройке и использовании, компоненты ТПУ устанавливаются со стальными вставками.Металлическую вставку сначала фиксируют в литьевой форме и плесени, а затем впрыскивают во все изделие.

Продукция ТПУсо вставками не надежно прикреплены к ТПУ из-за различий в тепловых зданиях и скорости сжатия между стальными вставками и ТПУ. Вариантом решения этой проблемы является предварительный нагрев стальной вставки, поскольку после предварительного нагрева вставка снижает температуру различие уровней оттаивания, так что оттаивание вокруг вставки может охлаждаться более постепенно во время процедуры выстрела, сжатие становится гораздо более равномерным, и происходит определенное сжатие горячего материала, чтобы остановить слишком большое внутреннее напряжение вокруг вставки.

Формование вставки из ТПУ относительно простое, чтобы получить более прочное соединение: вставку можно покрыть клеем, после чего нагреть до 120 ° C и затем ввести инъекцию.Кроме того, следует учитывать, что используемый ТПУ не должен содержать смазку.

Повторное использование материалов для переработки ТПУ

В процессе переработки ТПУ отходы, такие как основной канал потока, коллекторный канал и неквалифицированные продукты, могут быть переработаны и использованы повторно.

Судя по спекулятивным результатам, переработанный продукт на 100 процентов не смешивается с новым материалом, если снижение механических свойств не слишком серьезное, может быть полностью использовано, но для поддержания физических и механических свойств и условий впрыска на лучшем уровне, Рекомендуемая доля переработанного материала от 25% до 30% является хорошей.

Следует отметить, что переработанный материал и новый материал того же вида были загрязнены или были отожжены, чтобы избежать использования переработанного материала, переработанный материал не следует хранить слишком долго, лучше всего немедленно гранулировать, использовать в сухом виде. .Вязкость расплава переработанного материала, как правило, следует снизить, а условия формования следует отрегулировать.

Краткое содержание

В этой статье анализируются характеристики материалов ТПУ, условия формования, а также методы формования, которые, мы надеемся, помогут вашему проекту по производству материалов ТПУ.

В статье упоминается ТПУпереформовкаи процессы формования вставок ТПУ, которые требуют большого опыта от поставщиков литьевых форм и поставщиков продуктов для литья под давлением.

Если у вас есть проект, включающий эти два процесса, рекомендуется подтвердить, что завод по производству литьевых форм и завод по производству изделий для литья под давлением имеют опыт производства аналогичных продуктов, чтобы обеспечить бесперебойную реализацию проекта.

ЕСЛИ вам нужна помощь, пожалуйстасвязаться с нами!

Время публикации: 23 апреля 2024 г.