Отделка поверхности для литья под давлением по системам классификации SPI и VDI – глянцевая, полуглянцевая, матовая и текстурированная поверхность.

Содержание, описанное в этой статье

- Что такое отделка поверхности для литья под давлением?

- Зачем использовать отделку поверхности при литье под давлением?

- Характеристики обработки поверхности инструмента для литья под давлением

- SPI Отделка поверхности для литья под давлением

- Отделка поверхности VDI для литья под давлением

- Как выбрать подходящую отделку поверхности для литья под давлением?

Что такое отделка поверхности для литья под давлением?

Iобработка поверхности методом литья под давлениемимеет решающее значение для успешного проектирования деталей и используется по эстетическим и функциональным причинам при литье пластиковых деталей для машиностроительной продукции.Отделка поверхности улучшает внешний вид и ощущение продукта, поскольку воспринимаемая ценность и качество продукта повышаются при соответствующей отделке поверхности.

Пластиковый корпус (Источник: клиент XR USA)

Зачем использовать отделку поверхности при литье под давлением?

Для повышения эстетики детали

Дизайнеры деталей могут использовать текстуры для различных эстетических целей.Гладкая или матовая текстура поверхности улучшает ее внешний вид и придает полированный вид.Он также охватывает дефекты, возникающие в результате литья под давлением, такие как следы обработки инструмента, вмятины, линии сварки, линии потока и теневые маркировки.Детали с превосходным качеством поверхности более привлекательны для клиентов с точки зрения бизнеса.

Для улучшения функциональности детали

Помимо эстетических соображений, которые учитываются при выборе отделки поверхности для литья под давлением, существуют также важные практические соображения.

Конструкция может потребовать надежного захвата для оптимального функционирования.Текстурированная пластиковая отделка улучшает качество захвата.Поэтому обработка поверхности литьевым формованием часто используется для изготовления противоскользящих изделий.Текстурированная форма также может способствовать выходу захваченных газов.

Гладкая поверхность SPI может привести к отслаиванию краски.Однако шероховатая поверхность может гарантировать лучшее прилипание краски к формованному изделию.Текстурированная обработка поверхности SPI также повышает прочность и безопасность детали.

Текстура имеет ряд преимуществ, в том числе:

- Пластиковые складки— Эти складки можно устранить, добавив текстурированную толщину, одновременно повысив прочность и противоскользящие свойства.

- Улучшенное сцепление— Добавление текстуры к компоненту упрощает работу с ним, повышая полезность и безопасность в конкретных приложениях.

- Адгезия краски—Краска прочно прилипает к текстурированному объекту во время последующей формовки.

- Делаем подрезы— Если у вас есть часть, которая не всегда попадает в движущуюся половину формы, текстурирование на любой поверхности может обеспечить необходимую эффективность.лл.

Характеристики обработки поверхности инструмента для литья под давлением

Самый распространенный способ указать поверхности для литья под давлением — использоватьPIA (или SPI), ВДИиМолд-текстандарты.Производители инструментов для литьевых форм, производители и инженеры-конструкторы во всем мире признают эти три стандарта, а стандарты PIA немного более распространены и широко известны как «классы SPI».

Глянцевая отделка – Класс А – Алмазная отделка

(SPI-AB Отделка поверхности методом литья под давлением)

Эти покрытия класса «А» гладкие, глянцевые и самые дорогие.Для этих марок потребуются формы из закаленной инструментальной стали, которые полируются алмазными полировками различных марок.Благодаря мелкозернистой полировальной пасте и методу ротационной полировки в случайном направлении она не будет иметь четкой текстуры и не будет рассеивать световые лучи, создавая очень глянцевую поверхность.Их также называют «Алмазная отделка», «Полированная отделка» или «Отделка А».

| Заканчивать | Стандарт SPI | Завершить метод | Шероховатость поверхности (значение Ra) |

| Очень глянцевая поверхность | A1 | Алмазный полировщик зернистостью 6000 | от 0,012 до 0,025 |

| Высокая глянцевая отделка | A2 | Алмазный баф зернистостью 3000 | от 0,025 до 0,05 |

| Нормальная глянцевая поверхность | A3 | Алмазный полировщик зернистостью 1200 | от 0,05 до о,1 |

Степени блеска SPI подходят для изделий с гладкой поверхностью по косметическим и функциональным причинам.Например, A2 является наиболее распространенным алмазным покрытием, используемым в промышленности, что позволяет получать детали с хорошим внешним видом и хорошим сцеплением.Кроме того, на оптических деталях, таких как линзы, зеркала и козырьки, используется обработка поверхности класса «А».

Полуглянцевое покрытие – класс B.

(рис. 2. Обработка поверхности методом литья под давлением SPI-AB)

Эти полуглянцевые покрытия отлично подходят для удаления следов механической обработки, литья и оснастки при разумной стоимости инструмента.Эта обработка поверхности производится с использованием наждачной бумаги различных марок, наносимой линейным движением, образуя линейный рисунок, как показано на рисунке 2.

| Заканчивать | Стандарт SPI | Завершить метод | Шероховатость поверхности (значение Ra) |

| Тонкая полуглянцевая отделка | B1 | Бумага с зернистостью 600 | от 0,05 до 0,1 |

| Средний полуглянцевый финиш | B2 | Бумага с зернистостью 400 | от 0,1 до 0,15 |

| Нормальный полуглянцевый финиш | B3 | Бумага с зернистостью 320 | от 0,28 до 0,32 |

Полуглянцевая поверхность SPI(B 1-3) придаст хороший внешний вид и удалит следы от инструментов пресс-формы.Они часто используются в деталях, которые не являются декоративной или визуально важной частью продукта.

Матовое покрытие – класс C.

Это наиболее экономичный и популярный вид отделки поверхности, полируемый мелким каменным порошком.Иногда называемая каменной отделкой, она обеспечивает хорошее разделение и помогает скрыть следы механической обработки.Класс C также является первым этапом отделки поверхности классов A и B.

| Заканчивать | Стандарт SPI | Завершить метод | Шероховатость поверхности (значение Ra) |

| Средний матовый финиш | C1 | 600 зерен камня | от 0,35 до 0,4 |

| Средний матовый финиш | C2 | Бумага с зернистостью 400 | от 0,45 до 0,55 |

| Нормальный матовый финиш | C3 | Бумага с зернистостью 320 | от 0,63 до 0,70 |

Текстурированная отделка – класс D

Он придает детали приемлемый эстетический внешний вид и широко используется в промышленных деталях и потребительских товарах.Они подходят для деталей, к которым не предъявляются особые визуальные требования.

| Заканчивать | Стандарт SPI | Завершить метод | Шероховатость поверхности (значение Ra) |

| Атласная текстура | D1 | 600 камней перед струйной обработкой стеклянная бусина № 11 | от 0,8 до 1,0 |

| Сухая текстура | D2 | 400 камень перед сухой струйной обработкой стекло #240 оксид | от 1,0 до 2,8 |

| Грубая текстура | D3 | 320 камень перед сухой струйной обработкой #24 оксид | от 3,2 до 18,0 |

Никто никогда не говорил, что проектирование и изготовление формованных деталей — это легко.Наша цель — помочь вам сделать это быстро и с использованием качественных запчастей.

Отделка поверхности VDI для литья под давлением

Отделка поверхности VDI 3400 (широко известная как отделка поверхности VDI) относится к стандарту текстуры пресс-формы, установленному Verein Deutscher Ingenieure (VDI), Обществом немецких инженеров.Поверхность VDI 3400 в основном обрабатывается электроэрозионной обработкой (EDM) при обработке пресс-форм.Это также можно сделать традиционным методом текстурирования (как в SPI).Хотя стандарты установлены обществом немецких инженеров, они широко используются производителями инструментов во всем мире, включая Северную Америку, Европу и Азию.

Значения VDI основаны на шероховатости поверхности.На изображении мы видим разные текстуры отделки поверхности с разными значениями шероховатости поверхности.

| Значение ВДИ | Описание | Приложения | Шероховатость поверхности (Ra мкм) |

| 12 | 600 камней | Детали с низкой степенью полировки | 0,40 |

| 15 | 400 камней | Детали с низкой степенью полировки | 0,56 |

| 18 | Стеклянные бусины для сухой струйной обработки | Сатиновый финиш | 0,80 |

| 21 | Сухая струя # 240 Оксид | Тусклая отделка | 1.12 |

| 24 | Сухая струя # 240 Оксид | Тусклая отделка | 1,60 |

| 27 | Сухая струя # 240 Оксид | Тусклая отделка | 2.24 |

| 30 | Сухая струя # 24 Оксид | Тусклая отделка | 3.15 |

| 33 | Сухая струя # 24 Оксид | Тусклая отделка | 4.50 |

| 36 | Сухая струя # 24 Оксид | Тусклая отделка | 6.30 |

| 39 | Сухая струя # 24 Оксид | Тусклая отделка | 9.00 |

| 42 | Сухая струя # 24 Оксид | Тусклая отделка | 12.50 |

| 45 | Сухая струя # 24 Оксид | Тусклая отделка | 18.00 |

Заключение

Из двух категорий отделки поверхности для литья под давлением марки A и B по SPI считаются самыми гладкими, с очень низкой шероховатостью поверхности и более дорогими.Принимая во внимание, что с точки зрения шероховатости поверхности VDI 12, VDI высочайшего качества, соответствует классу SPI C.

Никто никогда не говорил, что проектирование и изготовление формованных деталей — это легко.Наша цель — помочь вам сделать это быстро и с использованием качественных запчастей.

Как выбрать подходящую отделку поверхности для литья под давлением?

Выбирайте отделку поверхности для литья под давлением, учитывая функцию детали, используемый материал и визуальные требования.Большинство типичных пластиковых материалов, отлитых под давлением, могут иметь различную поверхность.

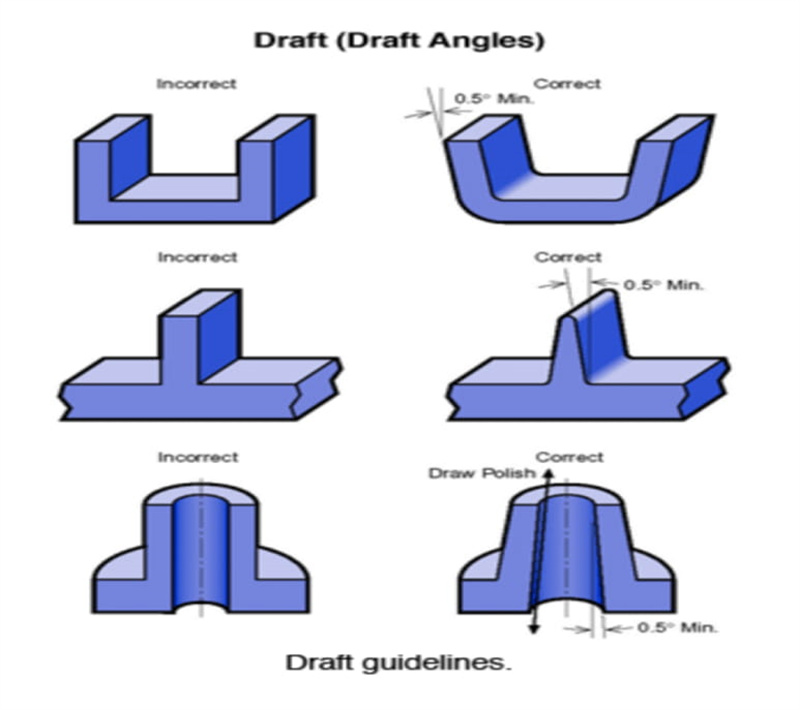

Выбор отделки поверхности должен быть установлен на ранней стадии проектирования изделия, поскольку поверхность определяет выбор материала и угол уклона, влияя на стоимость оснастки.Например, для гладкой или текстурированной отделки требуется более значительный угол уклона, чтобы деталь можно было извлечь из формы.

Итак, какие основные факторы следует учитывать при выборе отделки поверхности для литья пластмасс под давлением?

Глянцевая отделка класса А (Источник:Клиент XR США)

Стоимость оснастки

Обработка поверхности и материал существенно влияют на конструкцию и стоимость инструмента, поэтому рассмотрите и оцените функциональность поверхности на ранних стадиях проектирования варианта реализации.Если обработка поверхности имеет решающее значение для ее функциональности, рассмотрите ее на концептуальных этапах проектирования продукта.

Многие этапы процесса литья под давлением автоматизированы, но полировка является исключением.Автоматически полировать можно только самые простые формы.У полировщиков теперь есть лучшее оборудование и материалы для работы, но этот процесс остается трудоемким.

Угол уклона

Для большинства деталей требуется угол уклона от 1½ до 2 градусов.

Это практическое правило, применимое к формованным деталям глубиной до 2 дюймов.При таком размере осадки около 1½ градуса достаточно для легкого извлечения детали из формы.Это помогает предотвратить повреждение деталей при усадке термопластического материала.

Материал инструмента пресс-формы

Инструмент для формования сильно влияет на гладкость поверхности литья под давлением.Пресс-форма может быть изготовлена из различных металлов, но наиболее популярными являются сталь и алюминий.Влияние этих двух металлов на формованные пластиковые детали совершенно различно.

В целом, закаленная инструментальная сталь позволяет получить гладкую пластиковую поверхность по сравнению с инструментами из алюминиевого сплава.Поэтому рассмотрите возможность использования стальных форм, если детали выполняют эстетическую функцию, требующую низкого уровня шероховатости поверхности.

Формовочный материал

Доступен широкий ассортимент пластиков для литья под давлением, которые охватывают все виды деталей и функций.Однако не все пластмассы могут обеспечить одинаковую чистоту поверхности при литье под давлением.Некоторые полимеры лучше подходят для гладкой поверхности, тогда как другие лучше подходят для придания шероховатости для получения более текстурированной поверхности.

Химические и физические свойства материалов для литья под давлением различаются.Например, температура плавления является решающим фактором, определяющим способность материала обеспечивать определенное качество поверхности.Добавки также оказывают влияние на конечный результат готового продукта.В результате очень важно оценить различные материалы, прежде чем принимать решение о текстуре поверхности.

Кроме того, добавки к материалам, такие как наполнители и пигменты, могут повлиять на качество поверхности отлитого объекта.Таблицы в следующем разделе иллюстрируют применимость нескольких материалов для литья под давлением для различных обозначений отделки SPI.

Пригодность материала для отделки поверхности класса SPI-A

| Материал | А-1 | А-2 | А-3 |

| АБС | Средний | Средний | Хороший |

| Полипропилен (ПП) | Не рекомендуется | Средний | Средний |

| Полистирол (ПС) | Средний | Средний | Хороший |

| ПНД | Не рекомендуется | Средний | Средний |

| Нейлон | Средний | Средний | Хороший |

| Поликарбонат (ПК) | Средний | Хороший | Отличный |

| Полиуретан (ТПУ) | Не рекомендуется | Не рекомендуется | Не рекомендуется |

| Акрил | Отличный | Отличный | Отличный |

Пригодность материала для отделки поверхности класса SPI-B

| Материал | Б-1 | БИ 2 | Б-3 |

| АБС | Хороший | Хороший | Отличный |

| Полипропилен (ПП) | Хороший | Хороший | Отличный |

| Полистирол (ПС) | Отличный | Отличный | Отличный |

| ПНД | Хороший | Хороший | Отличный |

| Нейлон | Хороший | Отличный | Отличный |

| Поликарбонат (ПК) | Хороший | Хороший | Средний |

| Полиуретан (ТПУ) | Не рекомендуется | Средний | Средний |

| Акрил | Хороший | Хороший | Хороший |

Пригодность материала для отделки поверхности класса SPI-C

| Материал | С-1 | С-2 | С-3 |

| АБС | Отличный | Отличный | Отличный |

| Полипропилен (ПП) | Отличный | Отличный | Отличный |

| Полистирол (ПС) | Отличный | Отличный | Отличный |

| ПНД | Отличный | Отличный | Отличный |

| Нейлон | Отличный | Отличный | Отличный |

| Поликарбонат (ПК) | Средний | Не рекомендуется | Не рекомендуется |

| Полиуретан (ТПУ) | Хороший | Хороший | Хороший |

| Акрил | Хороший | Хороший | Хороший |

Пригодность материала для отделки поверхности класса SPI-D

| Материал | Д-1 | Д-2 | Д-3 |

| АБС | Отличный | Отличный | Хороший |

| Полипропилен (ПП) | Отличный | Отличный | Отличный |

| Полистирол (ПС) | Отличный | Отличный | Хороший |

| ПНД | Отличный | Отличный | Отличный |

| Нейлон | Отличный | Отличный | Хороший |

| Поликарбонат (ПК) | Отличный | Не рекомендуется | Не рекомендуется |

| Полиуретан (ТПУ) | Отличный | Отличный | Хороший |

| Акрил | Средний | Средний | Средний |

Параметры формования

Скорость впрыска и температура влияют на качество поверхности по нескольким причинам.Когда вы сочетаете высокую скорость впрыска с более высокими температурами плавления или пресс-формы, результатом будет улучшение блеска или гладкости поверхности детали.На самом деле, высокая скорость впрыска улучшает общий блеск и гладкость.Кроме того, быстрое заполнение полости формы может привести к менее заметным линиям сварки и повышению эстетики вашей детали.

Выбор качества поверхности детали является неотъемлемой частью общей разработки продукта и должен быть продуман в процессе проектирования для достижения желаемых результатов.Задумывались ли вы о конечном использовании вашей детали, отлитой под давлением?

Позвольте Xiamen Ruicheng помочь вам выбрать обработку поверхности, которая улучшит эстетику и функциональность вашей детали.

Время публикации: 22 мая 2023 г.